Содержание

В этой статье мы разберем, что такое цифровой двойник – один из главных трендов развития 4-ой промышленной революции (Industry 4.0) на ближайшие 5 лет. Читайте в сегодняшнем материале, зачем нужен виртуальный макет завода, из чего состоит информационная модель изделия и где используются цифровые двойники. Также рассмотрим, как CALS- и PLM-технологии связаны с Big Data и интернетом вещей, а, самое главное, чем бизнесу выгодна такая цифровизация.

Что такое цифровой двойник и зачем он нужен

Цифровой двойник (Digital Twin) – это виртуальная интерактивная копия реального физического объекта или процесса, которая помогает эффективно управлять им, оптимизируя бизнес-операции. Например, цифровой двойник завода позволяет моделировать расположение оборудования, перемещение сотрудников, рабочие процессы и внештатные ситуации. Именно интерактивность отличает понятие цифрового двойника от термина «информационная модель изделия» (ИМИ) по ГОСТ 2.053-2006. Напомним, ГОСТ 2.053-2006 характеризует ИМИ как совокупность данных и отношений между ними, описывающую различные свойства реального изделия, интересующие разработчика модели и потенциального или реального пользователя [1]. В отличие от ИМИ, цифровой двойник не ограничивается сбором данных, полученных во время разработки и изготовления продукта, а продолжает собирать и анализировать информацию в течение всего жизненного цикла реального объекта, например, с помощью устройств Internet Of Things (IoT) [2].

Множество цифровых двойников можно разделить на 3 категории [2]:

- прототип (Digital Twin Prototype, DTP) – виртуальный аналог реального физического объекта. Он содержит все данные по этому продукту, включая информацию со стадий проектирования и производства, например, требования к изделию, трехмерную модель объекта, описание технологических процессов, условия утилизации и т.д.

- экземпляр (Digital Twin Instance, DTI) – данные, описывающие физический объект. Например, аннотированная трехмерная модель, сведения о материалах и компонентах изделия, информацию о рабочих процессах, итоги тестов, записи о проведенных ремонтах, операционные данные от датчиков, параметры мониторинга и пр.

- агрегированный двойник (Digital Twin Aggregate, DTA) – система, которая объединяет все цифровые двойники и их реальные прототипы, позволяя собирать данные и обмениваться ими в реальном времени.

Таким образом, цифровой двойник можно рассматривать в качестве виртуального прототипа реального объекта или процесса, который содержит все данные о нем, включая историю и информацию о текущем состоянии. Интерактивный анализ этих данных с помощью технологий Big Data позволяет эффективно выполнять следующие важные управленческие функции:

- получение точной информации о производительности системы;

- прогнозирование будущих состояний с помощью ML-моделей предиктивной аналитики;

- удаленное управление объектом в режиме реального времени.

Как появились цифровые двойники: синергия Big Data, IoT, CALS- и PLM-технологий

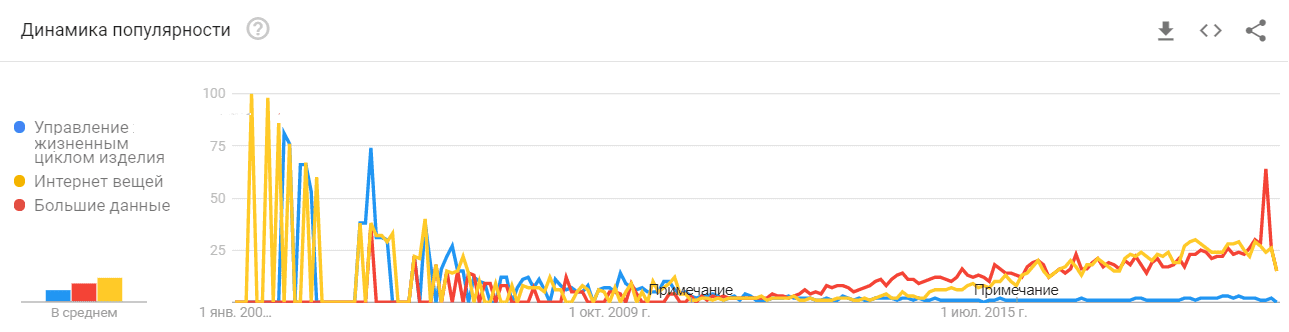

При том, что концепцию цифровых двойников принято относить к Industry 4.0 и цифровизации производства, истоки этого понятия зародились гораздо раньше 2010-х годов. Это понятие продолжает методологии CALS и PLM, которые появились в начале 21 века. Информационная поддержка жизненного цикла изделия или CALS (Continuous Acquisition and Life Cycle Support) предполагает непрерывную интеграцию CAD-, CAE-, CAM-, MRP-, ERP-, SCM- и CRM-систем, использующихся при проектировании, производстве и эксплуатации высокотехнологичной продукции. За интеграцию данных отвечают системы управления данными об изделии (PDM, Product Data Management). Сама технология управления жизненным циклом изделий укладывается в понятие PLM (Product Lifecycle Management) – организационно-техническую систему, поддерживает всю информацию о продукте и связанных с ним процессах от проектирования и производства до снятия с эксплуатации. Одна из целей CALS/PLM-технологий – это создание виртуальных производств, где разработка спецификаций для программно-управляемого технологического оборудования распределена во времени и пространстве между несколькими автономными организациями, чтобы ускорить и оптимизировать процессы разработки и производства изделий. В России для развития CALS/PLM-технологий разрабатываются стандарты электронного обмена данными, электронной технической документации и руководств для усовершенствования процессов под эгидой ФСТЭК РФ. В частности, создан Технический Комитет ТК431 «CALS-технологии», который разработал ряд стандартов серии ГОСТ Р ИСО 10303, соответствующих международным регламентам [3].

Однако, начиная с 2010 года, как раз, когда появился термин Big Data, популярность CALS/PLM стремительно снижается. Концепция виртуального производства воплощается в виде цифрового двойника, т.к. именно со второй половины 2010-х вычислительные мощности позволили создавать практически идентичные копии реальных физических объектов и процессов в реальном времени [4]. Благодаря этому, а также развитию больших данных и интернета вещей (Internet Of Things, IoT) идеи CALS/PLM получили продолжение в Industry 4.0. Интерактивный сбор данных с IoT-устройств позволяет в режиме онлайн наблюдать за объектом или процессом и даже управлять ими. Например, Apache Kafka вместе со Spark, Storm, Flink или NiFi обеспечивают непрерывную агрегацию и онлайн-обработку эксплуатационных данных. А за надежное хранение этой информации и данных из CAD, CAE, CAM, MRP, ERP, SCM, CRM, и даже SCADA-систем отвечает экосистема Apache Hadoop.

Кроме того, цифровые двойники активно используют еще одну трендовую технологию I4.0 – дополненную и виртуальную реальность (AR/VR). Это позволяет моделировать практически любые ситуации и наглядно представлять внутреннее устройство сложных систем, от живых организмов до космических спутников. Таким образом, цифровизация промышленных предприятий, в рамках которой разрабатываются цифровые двойники индустриальных объектов и процессов, стала современным воплощением CALS/PLM-идей, значительно расширяя их первоначальную область действия [5].

Примеры цифровых двойников в отечественной и зарубежной промышленности

Аналитическое бюро Gartner прогнозирует, что уже к 2021 году половина крупных промышленных компаний будет использовать цифровых двойников, что повысит их эффективность на 10%. Ожидается, что уже к 2024 году рынок Digital Twins достигнет $16 млрд. Пока, особенно в нашей стране, цифровые двойники особенно интересны предприятиям нефтегазового и обрабатывающего сектора, а также компаниям, которые производят высокотехнологичную продукцию, в частности, авиационная и космическая промышленность [2].

Однако, тяжелая индустрия – это не единственный кейс для использования цифровых двойников. Такая интерактивная модель объектов и процессов актуальна и для научных целей. К примеру, в нижегородском университете имени Лобачевского ученые разрабатывают цифровую копию человека с точными аналогами всех жизненных систем, чтобы контролировать физическое состояние пациента и предупреждать риски развития заболеваний. В будущем подобные виртуальные модели позволят медикам в реальном времени отслеживать данные о здоровье клиентов и состоянии медицинского оборудования [2].

Однако, в настоящее время технологии Digital Twin более распространены в промышленности, интегрируясь с индустриальным интернетом вещей (Industrial Internet Of Things, IIoT). Например, интерактивный анализ данных с цифрового двойника на одном из европейских нефтеперерабатывающих предприятий позволил предсказать сбой технологического компрессора за 25 дней до того, как он случился. Благодаря такой предиктивной аналитике на базе технологий Big Data, Machine Learning, IIoT и Digital Twin компания сэкономила несколько миллионов долларов. В другом случае, цифровой двойник помог агрегировать в единый диспетчерский пункт 20 перерабатывающих и добывающих предприятий нефтегазового оператора ADNOC. Компания Schneider Electric разрабатывает Digital Twin на Яйском нефтеперерабатывающем заводе, чтобы создать виртуальный тренажер для операторов и систему оперативного предотвращениях аварийных ситуаций [2].

В декабре 2019 года Газпромнефть приступила к созданию цифровой интегрированной модели Восточного участка Оренбургского нефтегазоконденсатного месторождения [6]. А Роснефть уже реализовала подобный проекта, запустив в опытно-промышленную эксплуатацию своего цифрового месторождения в мае 2019 году [7]. Подробнее об этих и других примерах создания цифровых двойников в отечественной промышленности мы расскажем в следующей статье.

Какую пользу цифровизация производства принесет вашему бизнесу и как построить свой цифровой двойник, узнайте на наших образовательных курсах в лицензированном учебном центре обучения и повышения квалификации ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве:

Источники

- https://cals.ru/sites/default/files/downloads/2.053-2013.pdf

- https://rb.ru/longread/digital-twin/

- https://helpiks.org/6-11760/

- https://ru.wikipedia.org/wiki/Цифровой_двойник

- https://habr.com/ru/post/331562/

- https://neftegaz.ru/news/tsifrovizatsiya/513068-gazpromneft-orenburg-sozdaet-tsifrovoe-mestorozhdenie-/

- https://www.rosneft.ru/press/news/item/195043/

1276

1276