Содержание

Детализируя глобальные проблемы развития отечественного Industrial Internet of Things (IIoT), сегодня мы поговорим о технических аспектах построения комплексной Big Data и IIoT-системы, а также рассмотрим сложности интеграции реального производства с аналитикой больших данных и искусственным интеллектом на примере практических кейсов.

Зачем нужна интеграция АСУТП и Big Data и при чем здесь Industrial Internet of Things

Объединение данных из всех процессов и систем, существующих на производстве, с целью ускорения работы и сокращения разночтений – одна из главных выгод, которую цифровизация обещает промышленности. Однако, интеграция АСУТП и бизнес-приложений необходима не только в контексте цифровой трансформации, но и по более тривиальным причинам:

- повышение эффективности производственных процессов за счет их ускорения и снижения стоимости. Например, автоматический сбор и проверка значений важных переменных, характеризующих качество продукции или выполнения рабочих операций с помощью IIoT-датчиков, существенно снижают затраты на внедрение и поддержку системы менеджмента качества (СМК) посредством исключения ручного контроля [1]. В частности, в горнодобывающей промышленности оборудование с автономным управлением через IIoT-интерфейсы может увеличить производительность на 25%, снизив расходы на охрану здоровья и обеспечение безопасности труда на 20% за счет сокращения количества несчастных случаев на производстве [2].

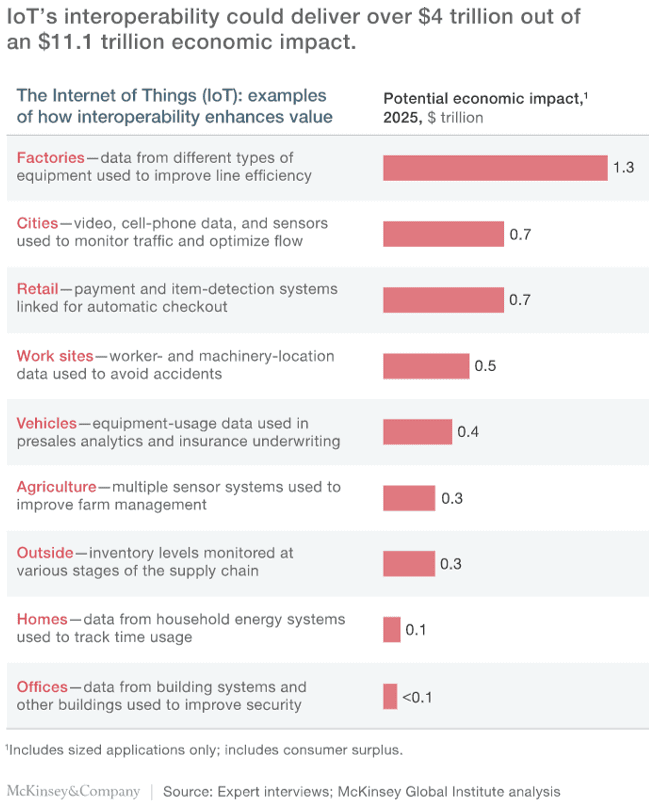

- организация сквозного конвейера управления предприятием на основе промышленных данных. Например, если по онлайн-мониторингу показателей производственного оборудования интеллектуальная Big Data система с модулем машинного обучения (Machine Learning, ML) прогнозирует отказ оборудования с вероятностью 95%, то в ERP автоматически запускаются процессы выделения ресурсов (людей, запчастей, финансов) на ремонт этого устройства. Согласно исследованиям консалтинговой компании McKinsey, прогнозирование отказов промышленного оборудования на основе данных с IIoT-датчиков, может уменьшить расходы на техническое обслуживание на целых 40% и в 2 раза сократить незапланированные простои [2].

- нахождение корреляций между неочевидными фактами в разных производственных областях, например, как смена поставщика сырья отразилась на уровне продаж готовой продукции при сохранении всех основных показателей качества и стоимостных характеристик на прежнем уровне. Или другой кейс, когда интеллектуальные IIoT-датчики, отслеживающие состояние окружающей среды (температура и влажность воздуха) в производственном помещении, интегрированные с технологическими линиями, помогают предупредить порчу продукции и расход сырья при выходе внешних условий за допустимые пределы [1].

- построение целостной картины промышленного предприятия, с возможностью детального отображения реальных показателей всех производственных процессов, от оперативного мониторинга технологических данных до бизнес-индикаторов в наглядном виде по типу графических дэшбордов BI-систем (Business Intelligence) [3].

Сложности интеграции АСУТП с BI и средствами Big Data аналитики

На практике за мониторинг производственных параметров и управление спецоборудованием отвечают приложения класса АСУТП (автоматизированные системы управления технологическими процессами): LIMS, SCADA, DCS, ESD и MES [4]. Связать АСУТП с бизнес-приложениями гораздо сложнее, чем реализовать двусторонний обмен данными между, например, HR- и CRM-системами. Эта сложность обусловлена целым рядом причин:

- большое количество промышленных протоколов (различные варианты OPC, CAN, Ethernet, ProfiBus, EIB, FlexRay, LonWorks и т.д.) [5];

- не каждый промышленный протокол имеет удобные API-интерфейсы и коннекторы для интеграции с другими системами. И даже при наличии подобных средств на практике могут возникнуть ранее не предвиденные проблемы. Например, пропускной способности предустановленного интерфейса промышленного протокола может не хватать для оперативной загрузки данных, как при интеграции с PI (Plant Information System) [3] – программным комплексом для управления данными, включая сбор, хранение, обработку и их представление по компании, предприятиям и отдельным процессам в промышленных отраслях (энергетика, нефтегазовый сектор, химия, металлургия и т.д.) [6]. В этом случае необходимо расширение штатных возможностей системы: разработка собственного шлюза, использование внутреннего API SDK и т.д. [3]. Несмотря на наличие набора стандартов промышленной автоматизации, таких как семейство OPC-спецификаций, они не решают все проблемы обмена данными с промышленным оборудованием. В частности, сегодня общепризнанным стандартом является только спецификации OPC DA и OPC HDA. В действительности, далеко не все приложения даже АСУТП-класса поддерживают технологию OPC [7].

- разные режимы обработки и форматы хранения данных – промышленные OLTP-приложения, датчики, SCADA- и MES-системы работают в реальном времени (потоковая обработка данных), а бизнес-программы – в пакетном режиме. Также различаются форматы хранения данных и представления одной и той же информации в разных разрезах. Порядок хранения информации по прошлым периодам из всех источников данных не всегда согласован между собой, что затрудняет пост-фактумный анализ. Эту проблему не решает даже наличие корпоративного озера данных (Data Lake), в которое должна попадать вся производственная информация, поскольку на практике она собирается не полностью.

- не все производственные процессы в равной степени автоматизированы, в связи с чем может отсутствовать целая область данных, а также возникает дублирование операций и расхождение информации. В частности, система складского учета содержит сведения о закупленном оборудовании и его поставщиках, но не всегда позволяет отследить фактическое нахождение объекта в режиме эксплуатации. Однако, эту проблему можно решить с помощью IIoT-системы на базе RFID-меток, которые позволяют отслеживать положение объекта, как это было сделано в российской буровой компании «ПНГ», о чем мы рассказывали здесь.

Таким образом, полноценная IIoT-система современного предприятия, которое стремится действительно стать data-driven компанией, — это не просто набор приложений, автоматизирующих отдельные прикладные задачи, а комплексная цифровая модель эффективного управления каждым производственным процессом с помощью оперативного сбора и аналитической обработки данных в режиме реального времени. Как реализовать ее на практике с помощью таких технологий Big Data, как Apache NiFi и MiNiFi, мы расскажем в следующей статье.

Узнайте больше о реальных кейсах цифровизации бизнеса и успешных IIoT-проектах на нашем практическом курсе Аналитика больших данных для руководителей в лицензированном учебном центре обучения и повышения квалификации ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве.

Источники

- https://tulip.co/blog/iiot/industrial-iot-use-cases-and-applications/

- https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/an-executives-guide-to-the-internet-of-things

- https://habr.com/ru/company/croc/blog/466933/

- https://ru.wikipedia.org/wiki/Автоматизированная_система_управления_технологическим_процессом

- https://ru.wikipedia.org/wiki/Промышленная_сеть

- https://www.indusoft.ru/products/osisoft/PI_SYSTEM/

- https://ru.wikipedia.org/wiki/OPC

806

806